廢舊硬殼鋰離子動力電池具有比能量大、循環壽命長以及性能優異等特點,現已在電動汽車、電動列車、電動自行車以及高爾夫球車等電動交通工具領域得到廣泛應用,因此也被稱為動力電池。動力電池在使用過程中,由于內外因素的影響會出現容量下降的現象。隨著電動新能源汽車的快速發展,動力電池的用量逐年上升,隨之而產生的廢舊電池也在逐年上升。

目前,一批電動汽車中的動力電池已經開始出現報廢現象。預計到2020年,我國電動車動力電池報廢量將達到12萬噸至17萬噸。現階段,我國動力電池回收行業仍處于起步時期,電池自動拆解設備雖已有研究,但由于動力電池型號各異,自動拆解設備的適應性不高,因此并未在實際生產中得到大規模應用。

在市場上有一種全自動拆解設備,采用端蓋切割,芯包夾出的方式實現自動分離。該方法由于只對端蓋一端進行切割,在芯包夾取時需要由輔助設備將殼體撐開。殼體撐開一方面增加了設備的復雜程度與成本,另一方面在殼體撐開過程中變形的鋁殼極有可能卡住芯包,影響夾取效果并且不利于工業生產。電池電芯位于電池組塑料殼體內部,一端設有電極蓋。拆解動力電池時,需要將硬質殼體切開,再從切口處將電池芯包取出。廢舊動力電池仍具有一定能量,并且其內部有電解液等可燃物質。拆解時,切割位置產生的高溫會導致局部溫度達到電池中某些材料的著火點,若此時材料接觸空氣便會產生起火現象。同時,局部的高溫使電池中的不良反應加劇,其有害產物在空氣作用下會加劇火情。

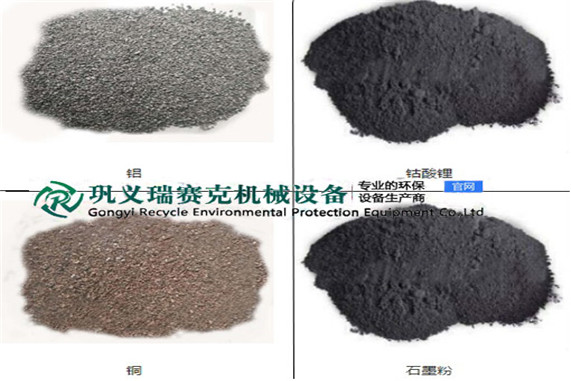

為克服現有自動拆解裝置存在的問題,本實用新型的目的是:采用對廢舊電池可控放電、氣體保護下的方式撕碎分離,該裝置既提高了電池拆解效率,也杜絕拆解過程中的起火現象。通過鋰電池破碎回收處理鋰電池的金屬可回收,當廢舊鋰電池再經破碎達到一定粒度,通過風選、磁選、重選分離出銅、鋁、鐵得到鋰電池粉。該工藝采用機械的方式將鈷酸鋰粉金屬分離,減少降低鋰電池分離中分選難度還可以減少資源浪費,進而減少粉塵排放,對于環境保護具有重要意義。根據所研制的廢舊鋰電池破碎生產線,已申請了破碎分選專利發生技術,并通過專利向技術標準轉化。將廢舊鋰電池經過一次破碎,粗破,篩分得到一次電池粉,再對正負極料進行二次破碎(細破),并通過風選分離鋁,磁選分離鐵,重選分離出銅鋁,得到二次電池極粉。鞏義市瑞賽克機械設備有限公司鋰電池破碎設備生產線利用鋰電池破碎回收技術對廢舊鋰電池進行回收分離,可以規范廢舊鋰電池的回收利用,促進回收行業的技術平,同時還能減少對環境的污染。